Las impresoras 3D de alta calidad ofrecen una mayor eficiencia y amplían el potencial empresarial. Le libera de las limitaciones de los métodos de fabricación tradicionales, permitiendo diseños que serían difíciles o imposibles de lograr con máquinas y herramientas de molde estándar. Hay muchos tipos de impresoras 3D, y para formas y características complejas que pueden ser imposibles o difíciles de producir con métodos tradicionales. Al tomar la decisión entre la impresión 3D y la fabricación tradicional, pasan a primer plano varias consideraciones fundamentales. En el centro de esta matriz de toma de decisiones se encuentran el alcance y la intención del proyecto. ¿El enfoque principal son las iteraciones rápidas, la personalización o la escala? La complejidad del diseño, no sólo en términos de geometría intrincada sino también del acabado y la precisión deseados, se vuelve crucial. La impresión 3D puede producir diseños muy complejos e intrincados con herramientas o configuración mínimas, lo que puede resultar desafiante o tener un costo prohibitivo para el mecanizado CNC y el moldeo por inyección. Igualmente importantes son los factores económicos, desde la inmediatez de las inversiones iniciales hasta el panorama más amplio de las consideraciones de la cadena de suministro. Las necesidades de materiales, tanto en términos de disponibilidad como de propiedades específicas, también desempeñan un papel decisivo. Consideraciones generales, como el impacto ambiental, la adaptabilidad futura y los plazos de entrega, enriquecen aún más este tapiz de toma de decisiones. La impresión 3D permite modificaciones e iteraciones de diseño sencillas sin cambios significativos en la configuración, lo que proporciona un proceso de diseño más ágil en comparación con los métodos tradicionales. Las piezas se pueden imprimir bajo demanda, lo que reduce la necesidad de un inventario y almacenamiento extensos, una característica que no se logra tan fácilmente con el mecanizado CNC y el moldeo por inyección.

Existen muchos tipos de tecnologías de impresión 3D utilizadas en impresoras 3D de alta calidad disponibles actualmente. Cada una de estas técnicas de fabricación aditiva requiere un tipo específico de material de impresión 3D, desde filamento plástico termoplástico hasta resina fotosensible y material en polvo. Cada tecnología de impresión 3D tiene sus propias ventajas y límites y puede utilizarse para aplicaciones y casos de uso específicos. Algunas categorías principales de tecnologías de impresión 3D incluyen, por ejemplo: tecnologías FDM, SLA, PolyJet, SAF y DLP. Las impresoras 3D son una gran herramienta para la creación rápida de prototipos, uno de los usos más comunes de la impresión 3D. También se utilizan impresoras 3D avanzadas de nivel industrial para imprimir productos de uso final.

La impresión 3D, o fabricación aditiva, implica la creación de un objeto tridimensional basado en un modelo digital 3D o diseño CAD. Este proceso de fabricación abarca una variedad de técnicas en las que los materiales se depositan, fusionan o solidifican de manera controlada mediante una computadora. Normalmente, estos materiales se añaden capa por capa y pueden incluir plásticos, líquidos o polvos. Existen múltiples tecnologías de impresión 3D, cada una de las cuales se caracteriza por sus distintos procesos y opciones de materiales. Algunos de los métodos comunes en la impresión 3D incluyen el modelado por deposición fundida (FDM), la estereolitografía (SLA), PolyJet, entre otros. La elección de la tecnología y la selección del material depende de factores como la complejidad del objeto deseado, las propiedades del material requerido y la aplicación prevista.

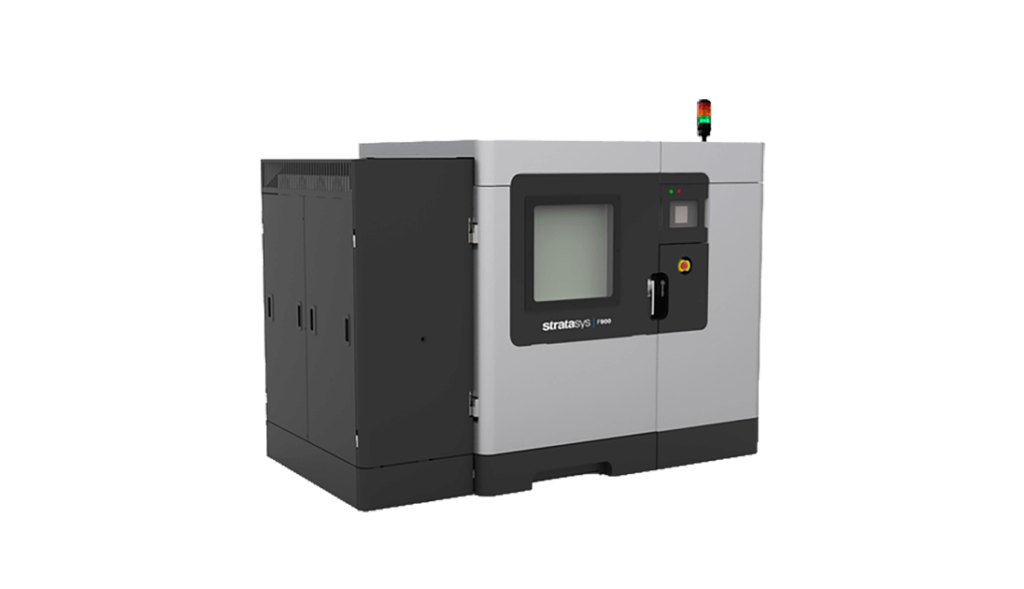

Las impresoras 3D de Stratasys son versátiles y se pueden utilizar tanto para grandes tiradas de producción como para la creación de prototipos, según el modelo específico y la tecnología elegida. Stratasys ofrece una gama de impresoras 3D, cada una con sus propias capacidades, por lo que la idoneidad para la producción a gran escala depende del modelo y los requisitos del ciclo de producción. Las impresoras Stratasys ofrecen volúmenes de diferentes tamaños, como la F770, que ofrece un volumen de construcción de 356 x 254 x 254 mm (14 x 10 x 10 pulgadas). Este tamaño se refiere a las dimensiones máximas de los objetos que se pueden imprimir en una sola construcción en la impresora F770. Es adecuado para crear piezas y prototipos relativamente grandes, lo que lo convierte en una herramienta valiosa para diversas aplicaciones industriales y de fabricación.

Polímeros: los termoplásticos, que son la categoría más utilizada de materiales de impresión 3D, incluyen algunos de los mismos plásticos de uso general que se encuentran en procesos de producción en masa como el moldeo por inyección. Y dado que las piezas impresas en 3D tienen muchas similitudes con sus contrapartes moldeadas por inyección, puede probar con precisión la forma, el ajuste y el funcionamiento antes de invertir en herramientas costosas. Plásticos de ingeniería Para aplicaciones que requieren mayor resistencia al calor, resistencia química, resistencia al impacto, retardo de fuego o resistencia mecánica, las impresoras 3D de nivel de producción trabajan con plásticos especializados que cumplen con estrictos requisitos de ingeniería. Plásticos de alto rendimiento Los plásticos de alto rendimiento ofrecen la mayor estabilidad de temperatura, estabilidad química y resistencia mecánica para las aplicaciones más exigentes. desde termoestables hasta fotopolímeros que son resinas líquidas que curan con exposición a la luz ultravioleta. La mayoría de las tecnologías de fotopolímeros imprimen colores únicos y opacos como el gris, el blanco y el negro. Muchos de ellos también tienen materiales translúcidos o transparentes. PolyJet es aún más avanzado y es capaz de imprimir modelos con colores completos y degradados. En términos generales, las tecnologías de fotopolímeros producen modelos con una excelente definición de características y un acabado superficial suave y hermoso. Algunos, como SL, tienen un material especialmente formulado para patrones de fundición a la cera perdida. Sin embargo, los fotopolímeros son sensibles a los rayos UV y, por lo general, no son tan duraderos como los termoplásticos de producción.

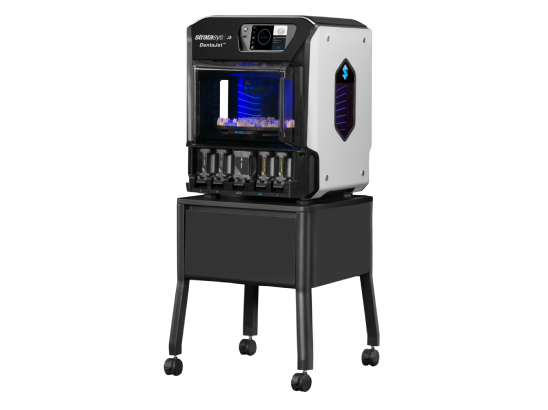

Cada tecnología de impresión 3D de Stratasys resuelve desafíos específicos de diseño y fabricación. Estas tecnologías satisfacen un amplio espectro de necesidades, desde tecnologías de impresión 3D para la creación rápida de prototipos hasta la producción de piezas de uso final que incluyen PolyJet, SLA, FDM, DLP/P3 y SAF.

Las impresoras 3D de Stratasys se destacan en el mercado debido a su precisión superior, diversas opciones de materiales, capacidades multimaterial, impresoras 3D de gran formato, soporte y servicio confiables, soluciones específicas de la industria, software fácil de usar y un historial comprobado. Nuestra amplia gama de materiales de impresión 3D y plataformas establecidas brindan una versatilidad inigualable para una gran variedad de aplicaciones, lo que garantiza durabilidad, confiabilidad y resultados consistentes. Nuestras soluciones integradas de hardware y software fáciles de usar incorporan a la perfección procesos aditivos en sus flujos de trabajo de producción. Estamos a la vanguardia, invirtiendo en tecnología de materiales de vanguardia, fortaleciendo las cadenas de suministro e ideando soluciones innovadoras para optimizar su producción. A nivel mundial, nuestros equipos de servicio y redes de proveedores parciales están comprometidos a brindarle soporte, sin importar dónde se encuentre. Con más de 30 años de existencia, Stratasys ha establecido una presencia sustancial en la industria de la impresión 3D, ganándose la confianza de muchas industrias, incluidas la aeroespacial y la sanitaria, por su tecnología confiable y probada.